1000 ans d’ pouvwêr politike aus mwins d’ feumes / 1000 ans de pouvoir politique aux mains de femmes

Pendant un millénaire, Andenne fut gouvernée par les femmes

(LB, s.d. (1990s))

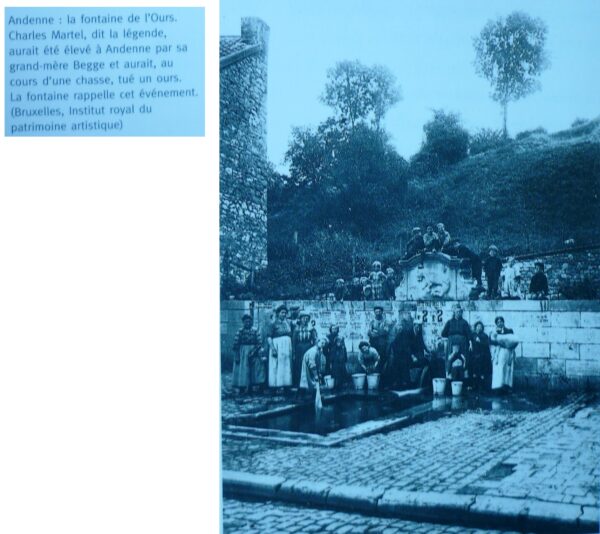

à l' Fontin.ne di l' Oûrs' (à la Fontaine de l'Ours)

(s.r.)

Li têre à l’ dièle dins l’ réjion d’ Andène / La terre plastique dans la région d’Andenne

Abbé Marcel Maury, Les taupes du Condroz, L’extraction de la terre plastique à Bonneville, in: Ardenne wallonne, 1999

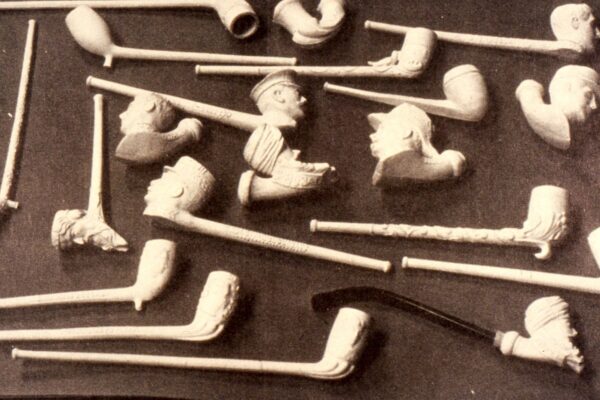

Li têre à l’ dièle èt l’ fabricâcion d’ pupes à Andène / La terre plastique et la fabrication de pipes à Andenne

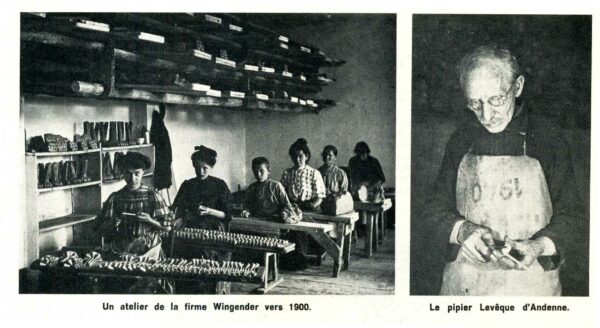

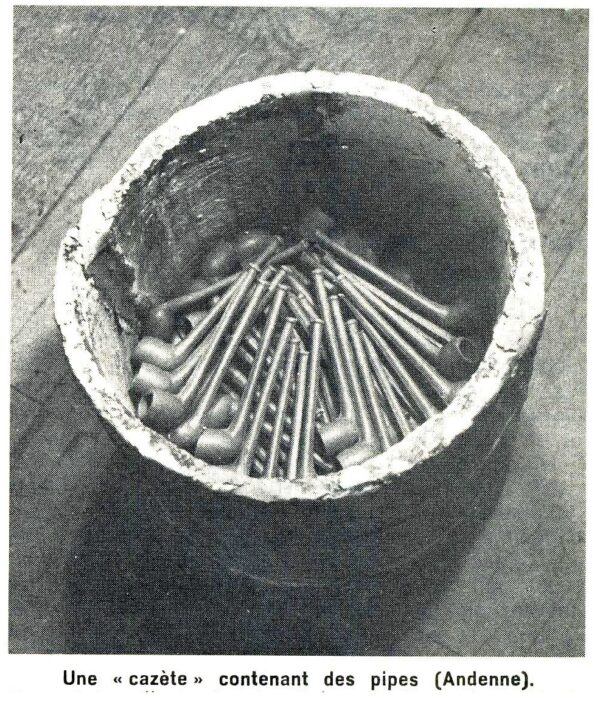

Andène (Andenne) - puperîye (fabrique de pipes)

(in: Pourquoi Pas?, 27/07/1978, p.53)

(in: Pourquoi Pas?, 27/07/1978, p.54)

(in: Krupa, éd., Musée de la Vie Wallonne, s.d.)

L’extraction de la terre plastique dans le Condroz, in : EMVW, 157-160, 1975, p.74-105

Introduction

Historique

Le modelage de la terre glaise fut une des toutes premières industries créées par l’homme partout où l’argile affleure la surface du sol, ou se rencontre à une faible profondeur. De très bonne heure, il se mit à la pétrir de ses mains, à la travailler, de manière à lui donner des formes particulières suivant son gré, puis il la fit durcir et se consolider au soleil d’abord, par cuisson ensuite.

Les gisements de terre glaise sont nombreux dans le Condroz, surtout dans la région d’Andenne où ils ont été exploités très tôt. Des fouilles ont permis de mettre au jour des poteries datant de l’époque gallo-romaine. Certaines pièces même se trouvaient encore dans le four qui avait servi à leur cuisson quelque quinze siècles auparavant. Voici comment E. J. Dardenne décrit cette découverte dans les Annales de la Société Archéologique de Namur 1: « … vers 1820, on découvrit à Andenelle, au lieu-dit « Trou d’en haut », un four de potier rempli de poteries antiques… ». Selon lui, les bâtiments du potier auraient été détruits au début du Ve siècle de notre ère, lors de la grande invasion franque. À l’époque gallo-romaine, on fabriquait aussi à Andenne des briques pour la construction, ainsi que des tuiles.

Les artisans locaux du moyen âge ont également laissé de très belles poteries, des vases, des carreaux émaillés, etc. Cette terre plastique, que l’on a appelée terre d’alun, derle (en wallon dièle), terre de potier, terre à feu, terre à pipes, etc., fut, dès les temps les plus anciens, exploitée et utilisée sur place pour la fabrication « de pos et de jusses »

1 T. 15, p. 262, Namur, 1881. Histoire de la faïence d’Andenne in Journal d’Andenne 1902-1903.

(p.75) (w. djusses, cruches)2. De bonne heure aussi, elle fut activement recherchée par les étrangers, en particulier les batteurs de cuivre de Bouvignes qui l’employaient pour fabriquer leurs creusets, et aussi par les pipiers hollandais.

Il est attesté que « la blanche derle qui se tire du ban d’Andenne est la meilleure de toutes celles qui se retrouvent et se tirent le long de la rivière Meuse entre Huy et Namur, même (…) la meilleure de toutes les blanches derles du pays et qu’elle est la plus recherchée tant parmi les marchands d’Hollande, de Liège, de Maestrick (…) » 3.

L’autorisation d’extraire la derle partout où il s’en trouvait fut accordée par le Comte de Namur, en 1328, aux batteurs de cuivre de Bouvignes et en 1466 à ceux de Namur. Toutefois, dans le ban d’Andenne, ces autorisations furent contestées par le Chapitre Noble d’Andenne, « entièrement seigneur de tréfonds et de hauteur de tout le ban d’Andenne ».

Héritier des droits de sa fondatrice Sainte Begge, il prétendit que rien ne pouvait être extrait du sous-sol sans son accord et s’opposa à certains habitants de l’endroit, propriétaires des terrains, et aux batteurs de cuivre de Namur.

Un long procès en résulta qui se termina en 1663 par une sentence du Conseil provincial de Namur. Le Chapitre fut confirmé dans ses droits et les batteurs de cuivre condamnés à verser une forte redevance pour la terre extraite pendant la durée du procès. En 1669, ce même Conseil provincial et le Grand Conseil de Malines se prononcèrent de nouveau en faveur des droits exclusifs des Dames du Chapitre contre les propriétaires de terrains. Désormais, les exploitants devraient payer au Chapitre la valeur du dixième des terres extraites. Cette décision entraîna une grande activité dans le pays : le Chapitre, la communauté, les particuliers se firent exploitants et de nombreux ouvriers trouvèrent un emploi bien rémunéré.

Géologie et chimie

Dans le Condroz, les gisements de terre plastique se situent dans les bassins de Namur et de Dinant, sur la rive droite de la Meuse.

2 A. melin, p. 134.

- L. lahayE. Cartulaire d’Andenne.

(p.76) L’ensemble forme un quadrilatère limité au nord et à l’ouest par la Meuse, à l’est par le Hoyoux, au sud par le bord méridional de la zone d’affleurement du calcaire carbonifère. Cette région, vaste de 700 kilomètres carrés environ, a une altitude qui varie de 150 à 300 mètres. Dans l’ensemble, ces ondulations, ou plutôt ces plissements sont orientés dans le sens nord est-sud ouest; ils sont donc sensiblement parallèles au cours de la Meuse entre Namur et Huy.

« La plupart des gisements se rencontrent dans les dépressions qui marquent le passage des bandes calcaires, parfois à proximité de leurs lisières, parfois à l’intérieur même de celles-ci, à des distances variables des points de contact du calcaire avec les couches schisto-gréseuses houillères ou dévoniennes. Le bassin de Namur, en particulier, possède des gisements dans le calcaire carbonifère; ils sont disposés en chapelets suivant plusieurs alignements bien définis » 4.

Les terres plastiques ont donc une origine géologique très ancienne puisque ce sont des gîtes tertiaires provenant de la désagrégation, suivie du transport et de la sédimentation des roches primaires et, éventuellement, de roches plus récentes qui les recouvraient.

Du point de vue géologique, on distingue trois catégories de gisements:

- La première catégorie est due à l’altération quasi sur place des roches houillères essentiellement schisteuses, affaissées dans le calcaire carbonifère.

- Dans la seconde catégorie, se classent les gisements de terres plastiques tertiaires. Ceux-ci consistent en une sorte de lentille dont les couches superposées d’argiles, de sables et de matières organiques ont une épaisseur maximum au centre de la formation et s’amenuisent progressivement en direction des bords.

- Les gisements composites forment le troisième type. Ils comportent, dans leur partie inférieure, un gîte de la première catégorie, et, dans leur partie supérieure, des formations tertiaires du deuxième type qui recouvrent plus ou moins les précédentes.

Les terres plastiques sont essentiellement constituées de silicates d’alumine plus ou moins hydratés, c’est-à-dire qu’elles se composent

- caleMbert, Les gisements de terres plastiques et réfractaires d’Andenne et du Condroz, Liège, H. Vaillant-Carmanne, 1945, p. 36.

(p.77) de silice, d’alumine et d’eau, unies en proportions variables. Elles contiennent toujours des impuretés provenant de la roche-mère. En effet, toutes les argiles sont des sédiments issus de la décomposition de roches feldspatiques par les agents atmosphériques (eau, gaz carbonique, froid, chaleur) et par les réactions chimiques qui en résultent. Ces impuretés se composent de fer sous forme de sulfure, de carbonate ou d’oxyde, de titane, de calcium, de magnésium et enfin, de métaux alcalins comme la soude et la potasse.

Ces divers composants déterminent la classification des terres en quatre catégories:

- Les terres maigres, sableuses, peu liantes, qui contiennent ordinairement 10 à 18 % d’alumine.

- Les terres grasses, très liantes, dont la teneur en alumine varie de 28 à 33 %

(p.78) 3. Les terres demi-maigres ou demi-grasses qui présentent toute la gradation existant entre les deux premières catégories; leur teneur en alumine s’échelonne donc de 19 à 28 %.

- Les terres alumineuses qui ont des teneurs en alumine supérieures à 33 %.

D’autre part, les terres de chacune de ces catégories, peuvent être de premier, de deuxième ou de troisième choix (elles sont alors appelées crawes), selon le pourcentage d’impuretés qu’elles contiennent.

Enfin, il existe encore une autre classification des terres:

- Les terres réfractaires qui ont un point de fusion minimum de 1580°, pouvant aller jusqu’à 1700°; elles peuvent être maigres, demi-maigres ou grasses, mais sont nécessairement très pures.

- Les terres à grès se caractérisent par le fait qu’elles se vitrifient à basse température, soit 900 à 1000°. Cette vitrification, généralement provoquée par la présence d’alcalis (soude, potasse), peut être un indice de qualité puisque, après cuisson, le produit est absolument imperméable.

- Les terres à foulon sont relativement alumineuses, mais elles sont douées d’un pouvoir absorbant assez puissant à l’égard des corps gras. Pour cette raison, elles sont employées pour le raffinage du pétrole.

Notons que la couleur de la terre n’est pas déterminante pour son classement qualitatif. Un seul critère doit être retenu: une coloration jaune ou rouge, parfois bleue, indique toujours la présence de fer, sous une forme ou l’autre. Par conséquent, on classe la terre dans une qualité inférieure.

Utilisations

Parmi les diverses industries qui ont employé ou emploient encore l’argile comme base de leurs matières premières, citons les usines de produits réfractaires, de faïence, de porcelaine, de tuyaux, de récipients anti-acides, de carreaux de pavement ou de revêtement, etc… Jusqu’il y a quelques années, les glaceries, les verreries et surtout les usines à zinc l’ont utilisée en grande quantité pour fabriquer leurs creusets.

(p.79) Pendant très longtemps, les gisements de terre plastique de la région d’Andenne ont alimenté toutes ces industries, en Belgique comme à l’étranger. Mais ils se sont peu à peu épuisés, surtout à partir de 1950. L’une après l’autre, les exploitations durent fermer leurs portes et de nombreuses sociétés disparurent. À la fin de 1976, tout était pratiquement terminé. Ainsi disparut le métier de « mineur en terre plastique ».

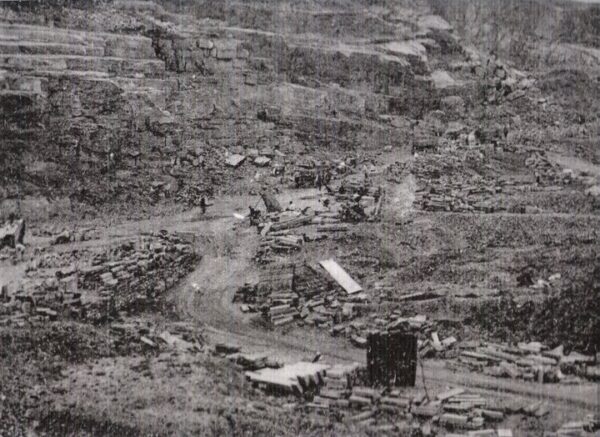

L’extraction de la terre plastique

Une industrie aussi ancienne que l’extraction de l’argile est longtemps demeurée traditionnaliste et fermée au progrès. Les méthodes et les moyens ne se sont perfectionnés que très lentement. Cela est dû avant tout au nombre relativement élevé de gisements peu importants. Les sièges d’exploitation, bien souvent perdus dans les campagnes, étaient très disséminés et presque toujours pourvus d’installations provisoires, pour quelques mois, parfois quelques années. Les travaux d’extraction qui rendaient les terrains mouvants et peu sûrs ne permettaient pas la construction de bâtiments ou de hangars en matériaux durs. Le puits était protégé et les terres extraites stockées dans des baraques ou cabanes qui, lorsqu’elles étaient nombreuses, donnaient au site des allures de village africain.

Ces baraques avaient l’avantage de pouvoir être déplacées. Elles étaient formées de grands paillassons, hayons, appuyés l’un contre l’autre par leur partie supérieure : sortes de claies de paille entrelacée sur des traverses maintenues par deux montants, paumales.

Elles qui étaient si typiques de notre Condroz ont pourtant fini par être remplacées par des baraquements en planches et tôles ondulées (voir fig. 1).

Si beaucoup de gisements ont été découverts par accident lors de certains travaux (creusement de puits pour l’eau, pose de drains en agriculture, etc.), le plus souvent il a fallu faire des recherches dans les lignes géologiques susceptibles de contenir des dépôts argileux: aux abords des affleurements calcaires et aux endroits où les terrains restent plus humides.

(p.80) Sondages

Les sondages de recherche manuelle ne peuvent atteindre une grande profondeur (15 mètres environ); ils ne décèlent habituellement que les affleurements des gisements. Il est donc assez difficile d’en apprécier l’importance. Ce n’est que plus tard, en creusant un puits « en recherche » que l’on pourra déterminer celle-ci.

Voici ce que dit M. J. Martens à ce sujet: « Bien que des sondeuses perfectionnées aient été finalement employées, c’est encore à la tarière que se font la plupart des sondages en recherche, tant en terrain vierge qu’au voisinage ou dans les vieux gisements. Ce procédé ne peut évidemment donner de résultats précis par suite de la faible profondeur des trous et des déviations fréquentes des tarières à la rencontre d’une couche plus dure, car le sondage a alors une tendance à suivre la direction des terres les plus faciles à couper, souvent les plus grasses, ce qui fausse singulièrement les résultats des reconnaissances5 ».

Ce sondage, foradje, est effectué à l’aide de sondes constituées d’une suite de tiges d’acier à bout fileté, vèdjes ou tèréres, d’environ trois pieds de long, se vissant bout à bout au fur et à mesure de l’enfoncement. La première tige, appelée crosse, est pourvue perpendiculairement d’un bois arrondi qui sert, à l’ouvrier, de poignée pour la manœuvrer. À l’extrémité, de la crosse d’abord, puis à celle de la dernière « baguette » se visse une cuillère ou louche allongée et pointue mesurant environ 30 cm, li loce, dont un des bords bien coupants présente une petite entaille formant crochet, destiné à retenir et à ramener au jour l’échantillon de sondage appelé carote ou rututu. Pour l’ouvrier ou les deux ouvriers, forer, c’est, en tenant la poignée de bois de la crosse, enfoncer la cuillère dans le sol par secousses successives et lui imprimer quelques tours, tout en veillant, après chaque remontée d’échantillon, à verser un peu d’eau dans le trou pour faciliter la pénétration. Cette remonte s’effectue après un enfoncement quelque peu supérieur à la longueur de la cuillère. Les carotes sont soigneusement alignées sur le sol, l’une à côté de l’autre, afin de pouvoir être examinées. Lors d’un passage dans le sable, on emploie une louche dont

- 1. martens, Notes sur les gisements de terres plastiques de la région de Namur et sur leur exploitation.

(p.81) l’extrémité n’est pas pointue, mais repliée jusqu’à former un angle de presque 90°.

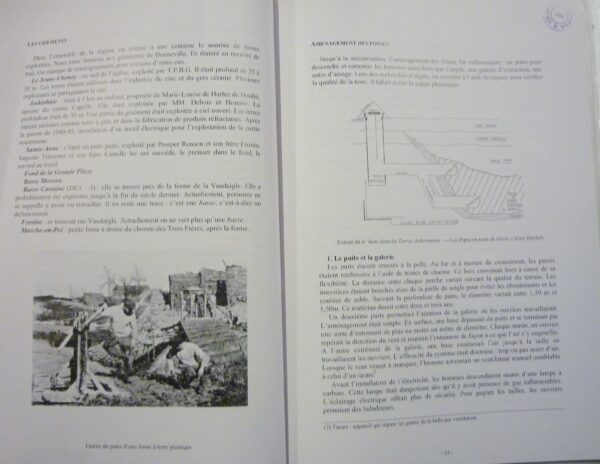

Les puits et galeries

À de rares exceptions près, tous les gisements du bassin d’Andenne sont exploités d’une manière souterraine, par puits et galeries. Un seul gisement, situé sur un versant à pente assez accentuée, a pu être partiellement exploité à l’aide d’une galerie à flanc de coteau 6.

Tous les gisements ayant dans l’ensemble une forme subcirculaire ou elliptique, mais toujours plus ou moins irrégulière, sont donc encaissés dans les roches calcaires. Us remplissent des poches, mais, dans la majorité des cas, ils sont séparés du calcaire par les sables qui les entourent. Ceux-ci sont souvent noyés à partir d’une certaine profondeur ; c’est, dès lors, la position du niveau hydrostatique, li nivia, qui détermine le choix de la méthode d’exploitation.

6 Ce cas est habituel dans les exploitations du bassin de Provins en France.

(p.82) Il est rare que le puits, li bure, soit directement descendu, avalé, sur le gisement même, car les mouvements du terrain occasionnés par l’exploitation des terres, risquent de provoquer sa déformation, son écrasement et, en fin de compte, son éboulement. De ce fait, on parvient très rarement à exploiter les deux flancs du gisement avec un seul puits en terre; l’affaissement du terrain qui entraîne la formation d’une mare en surface, ne permet pas la communication d’un bord à l’autre; il est donc indispensable de prévoir un puits sur chaque versant.

Généralement, le puits d’extraction sera foncé dans le sable, en dehors du gisement de terre plastique. Au niveau de celui-ci et pour y accéder, le puits se poursuit par une galerie creusée dans le sable appelée « chasse », en wallon, tchèsse. Après percement d’une épaisseur — différente selon le cas — de mauvaise terre, dègn, cette galerie débouchera dans la veine, // win.ne, et s’y avancera un peu. On pourra alors ouvrir sur les côtés une ou deux galeries qui suivront ordinairement le contour du gisement sur des longueurs assez variables, se guidant toujours sur le dègn.

Le puits dans le sable, sauvion, a de grands avantages. D’abord, il se fonce beaucoup plus facilement et plus rapidement que s’il s’agissait de terres ou d’argiles parfois rocailleuses; ensuite, il ne sera pas influencé par les mouvements de terrain; enfin, il restera plus sec et son boisage durera plus longtemps. Évidemment, plus le puits sera écarté du gisement, moins il sera sollicité, mais la « chasse » dans le sable sera plus longue et plus coûteux les travaux préparatoires à l’exploitation. Toutefois, cet inconvénient est largement compensé par une meilleure tenue, une plus longue durée du puits. Malheureusement, les sables sont presque toujours noyés à partir d’une certaine profondeur (le niveau hydrostatique), et l’on ne peut évidemment pas faire descendre le puits plus bas. On est obligé de l’arrêter un peu au-dessus de ce niveau, de construire une galerie jusqu’à la recoupe du gisement et, une fois dans celui-ci, d’y foncer un sous-puits, dit bourikèt. On peut rarement le percer verticalement, surtout dans les vieux gisements, mais, le plus souvent, il suivra l’allure inclinée et parfois variable du dègn. Il sera souvent nécessaire, pour atteindre la partie la plus importante et la meilleure du gisement, de creuser plusieurs bourikèts successifs. Il est ainsi possible d’exploiter simultanément plusieurs étages.

(p.83) À cause de la constitution géologique des terrains, il peut arriver, au moment du fonçage du puits comme à celui du percement des « chasses », que l’on rencontre des couches de machuria, c’est-à-dire de lignite brun-noir (produit combustible à très haut pourcentage de carbone). C’est dans cette matière que l’on découvre quantité de fossiles, même des troncs d’arbre, des séquoias, datant de dizaines de milliers d’années7.

Les puits

Depuis les temps les plus anciens, les puits sont circulaires. Leur diamètre est d’environ 1,65m au creusement, soit plus ou moins 1,50 m après revêtement, qu’ils soient descendus en terre ou en sable. Au début du fonçage, les premiers déblais servent à égaliser le terrain et à monter une surface horizontale sur laquelle reposera le treuil. Un seul ouvrier travaille à la pioche ou à la houe et c’est à la pelle qu’il jette les terres ou le sable à la surface. Lorsque le puits a atteint une profondeur d’environ deux mètres, les matières sont placées dans un bac qui est remonté au moyen d’un treuil à bras, li toûr. Ce dernier se compose d’un cadre, muni de deux clapets; deux montants y sont fixés dont les extrémités fourchues reçoivent les tourillons, beûssons, d’un tambour en bois auquel sont fixées une ou deux manivelles, coublètes, et sur lequel s’enroule le câble, autrefois grosse corde de chanvre, cwade di tchène, aujourd’hui et depuis longtemps en acier. Au bout du câble, un petit crochet en supporte un autre, plus grand, appelé havèt ou cro, qui sert à accrocher les bacs, batch, et aussi à poser le pied quand les ouvriers descendent dans le puits.

L’ensemble formé par les deux clapets qui s’ouvrent lors du passage d’un bac ou d’un bloc de terre et retombent d’eux-mêmes est appelé Yapâ.

Jamais on ne se sert d’un fil à plomb pour le creusement du puits; l’ouvrier dispose d’un calibre, en l’occurrence une simple baguette d’une longueur correspondant au diamètre du puits, et il règle la verticalité à l’œil d’après les derniers cerceaux placés. Des puits parfaitement verticaux ont ainsi été creusés et ils atteignaient des profondeurs de plus de 100 mètres sans accuser la moindre déviation.

5 Ce machuria a d’ailleurs été exploité en grande quantité pendant la guerre 1940-45 pour compenser le manque de charbon.

(p.84) Pour le soutènement du puits, on applique d’abord une couche de paille (de préférence de la paille de seigle peignée), dè strin, horizontalement contre la paroi au moyen de courtes baguettes verticales, coches, longues de 0,50 m environ et espacées de 15 en 15 cm; ce sont des baguettes de noisetier fendues en deux avec les extrémités taillées en pointe. Ces coches sont maintenues et fortement serrées contre la paroi par des cerceaux, des êrs, disposés horizontalement. Il s’agit, au mieux, de troncs de jeunes charmes ayant une longueur d’une dizaine de mètres et un diamètre de 5 à 6 cm au pied. Afin qu’ils se plient mieux, leur partie la plus grosse est amincie sur à peu près 1,50m, progressivement, avant la pose, au moyen du courbet, fièrmint. L’ouvrier serre l’un contre l’autre, quatre, cinq ou six cerceaux, suivant leur longueur, formant ainsi un ensemble d’environ 50 cm de haut, one vôye. Ce travail s’appelle loyî. Afin d’empêcher les cerceaux de bouger ou de glisser, on les maintient entre eux au moyen de fils de fer, cinq ou six répartis sur la circonférence du puits. Chaque vôye est également reliée de cette façon à la précédente .

Pour installer tous ces matériaux, l’ouvrier travaille de la façon suivante. Après avoir constitué une vôye, un groupe de quelques cerceaux, il approfondit le puits d’un mètre environ selon la nature du terrain, mais suffisamment pour pouvoir placer une nouvelle série de cerceaux. Sur une hauteur approximative d’un pied, à laquelle il faut ajouter la place nécessaire au groupe d’ers, il garnit les parois de paille maintenue par des coches enfoncées vers le haut sous le groupe précédent. Il fixe quelques broches de bois, brokes, sur le pourtour du puits avant de poser le premier cerceau en piquant sa pointe amincie dans la paroi et en le pliant pour lui faire épouser exactement la forme du puits, tout en l’appuyant sur les broches. Afin d’obtenir un bon serrage, l’ouvrier frappe sur le cerceau avec le dos de sa houe. Il pratique de la même façon pour les quelques ers suivants en les serrant parfaitement les uns contre les autres et en les liant ensemble à l’aide de fils de fer attachés au groupe précédent. Les extrémités inférieures des coches sont prises sous les cerceaux, de telle sorte qu’elles pressent fortement sur la garniture de paille. On obtient ainsi un soutènement qui ne laisse passer ni la terre ni le sable. Son seul inconvénient est la brièveté de son existence; en effet, bien que les ers et les coches soient en bois assez dur, ils se trouvent relativement vite hors d’usage, pourris, vermoulus et partiellement démantelés par le frottement des blocs (p.86) de terre ou des bacs lors de la remonte. Après deux ans tout au plus, parfois même un an, il faut procéder à un recerclage: on doit mettre de nouveaux cerceaux entre les anciens. Cela s’appelle « relier à simple », riloyi à simpe. L’année suivante, on est obligé de « relier à neuf », riloyî à noû, c’est-à-dire de renouveler complètement le garnissage: paille, coches et cerceaux.

De là vient qu’on a préféré assurer les puits au moyen de cadres composés de quatre bois assemblés par de simples entailles. Le coût est beaucoup plus élevé, mais l’ensemble est plus solide. Anciennement, ces cadres étaient souvent ronds et les entailles étaient faites manuellement à la scie et à la cognée; plus tard, ils eurent une section carrée ou rectangulaire et furent préparés en scierie. Lors du placement de ces cadres dans le puits en fonçage, on les empêche de glisser vers le bas en enfonçant dans la paroi quelques broches de bois, brokes. Le puits est ainsi une véritable caisse qui aura une durée de plusieurs années.

À l’origine, ce système n’était utilisé que pour des puits situés dans des terrains à forte pression — par exemple des terrains déjà dérangés par des exploitations antérieures — et pour des profondeurs moyennes. Il a ensuite été presque généralisé, même pour les puits de faible profondeur et dans des exploitations de courte durée; dans ce cas, les cadres étaient récupérés lorsque le gisement était épuisé et réemployés lors de la construction d’un autre puits.

Il peut arriver qu’au cours du fonçage d’un puits en terre, on rencontre des terres molles, voire des « boulies », bolîyes, ou des sables boulants. On fait alors un cuvelage. Il s’agit de fortes lattes en bois dur, semblables à celles d’un tonneau que l’on enfonce dans le sol et que l’on maintient par des cercles en fer. Ce travail est très difficile à réussir, étant donné la disposition spéciale des gisements; ceux-ci affectent, en effet, la forme d’une cuvette et sont constitués de couches de terre obliques qui exercent de très fortes pressions.

Les galeries

À la profondeur voulue, il s’agit de creuser une galerie dans la direction du gisement. Ce travail, qui s’effectue dans le sable, est extrêmement délicat, car on doit souvent traverser des sables très fins, secs et (p.87) qui se coulent presque comme de l’eau. Aussi est-il réservé à quelques ouvriers vraiment spécialisés et très méticuleux.

En général, la galerie est creusée à petite section (1,20 m de large sur 1,50 m de hauteur environ).

- Martens décrit très bien ce travail : « Le procédé de creusement de cette galerie, à section plus réduite que dans les terres, variera suivant la finesse et la tenue des sables. Lorsque ceux-ci coulent facilement, on fait usage de petites palplanches dites clapètes; ce sont des longues planchettes assez minces (environ 1 m), étroites (12-13 cm), pointues et taillées en biseau. On les enfonce à côté l’une de l’autre dans le sable en les appuyant sur un cadre déjà placé. Suivant la nature des sables, on enfoncera des clapètes au toit seul ou également le long des parois latérales, ce qui est exceptionnel. Quelle que soit la méthode employée, on laisse toujours le sable à front de la voie suivant son talus naturel et on creuse tout d’abord au toit l’emplacement du chapeau du cadre; on place celui-ci et, en attendant le placement des deux montants, on le maintient par un bois assez long, placé au toit suivant l’axe de la galerie, attaché vers son milieu à un cadre déjà complètement posé et, à son extrémité opposée au front, calé par un coin contre un autre chapeau. Après une avance suffisante, on entaille le talus le long des parois pour le placement des deux montants ».

Comme dans le puits, le toit de la galerie ainsi que ses parois sont garnis de paille, maintenue en place par des baguettes parallèles à l’axe de la galerie et appuyées sur les cadres. On peut poser ainsi deux ou trois cadres; les clapètes retirées mais souvent remplacées par des morceaux de planches, wâdes, pour avoir un toit de meilleure qualité, sont immédiatement réemployées au-dessus des cadres nouvellement placés. Cette façon de procéder a toujours existé et n’a jamais pu être améliorée.

La galerie creusée au départ d’un puits en terre sera aussi de dimensions réduites afin de ne pas le déforcer; cela est encore plus important lorsque deux galeries partent du puits.

Quand le sable est traversé, la galerie vient buter contre le dègn, l’enveloppe du gisement de terre plastique; cette sorte de terre est chargée d’impuretés, ce qui explique sa couleur jaune ou rougeâtre (oxyde de fer, pyrites, etc.).

Dans le dègn, la galerie s’élabore comme dans le sable par petites dimensions. Il ne sert à rien, en effet, de déplacer des matières inutilisables ; (p.88) d’autre part, il faut entamer ce dègn le moins possible, car il protège le gisement des infiltrations d’eau, des « boulies» ou des sables noyés. Ici, il n’est plus nécessaire d’employer les clapètes et l’on peut travailler à la houe: la matière est souvent assez dure. D’une manière générale, on n’utilise plus non plus la paille et les baguettes pour le garnissage.

Bientôt, on s’aperçoit que le dègne s’améliore, devient plus pur, signe que l’on va déboucher dans la veine de bonne terre, li win.ne. À ce moment, on peut augmenter progressivement les dimensions de la taille. Les mesures ordinaires sont les suivantes: hauteur 2,20m, largeur au pied 2,10m et au toit, 1,80m à 1,90m. Ces dimensions ne sont évidemment pas fixes; tout dépend du gisement: dans les couches minces ou étroites, elles seront réduites et pourront être irrégulières pour suivre le profil de la couche.

L’extraction proprement dite

Dès lors, le travail se modifie complètement : ce n’est qu’à la fin du dègn que commence la véritable exploitation de la terre plastique.

L’ouvrier mineur à la taille, le « haweur » ou haweû, a toujours suivi le même principe de travail; toutefois, ses outils se sont modifiés, améliorés au cours du temps, sa tâche est devenue plus facile et moins éreintante.

La méthode d’extraction est conditionnée par le découpage à front de taille de la terre, en gros blocs plus ou moins réguliers, en rukes. Pour ce faire, on cloisonne la taille de manière à former des piliers verticaux, piles, qui sont ensuite taillés horizontalement en blocs parallélipipédiques. Le principe est donc de tracer dans la taille des fentes verticales et horizontales, profondes de 30 à 50 cm, pour obtenir un véritable quadrillage de fentes distantes d’environ 50 cm. Les rainures extrêmes longeant les parois, maujîres, sont légèrement en oblique par rapport à l’axe de la galerie, ce qui facilite l’engagement de l’outil. À chaque avancement de la taille, la paroi présente un retrait appelé r’lé.

A l’origine, on traçait ces fentes avec une sorte de pelle à lame triangulaire d’environ 30 cm de long, et à manche perpendiculaire. C’est l’ ostèye, l’outil (cf. fig. n° 4).

(p.90) Le mineur trempait cet outil dans l’eau, et, en tenant le manche à deux mains, il enfonçait la laine dans la terre, par à-coups et en lui imprimant un balancement de gauche à droite. Ce travail, effectué dans une atmosphère relativement viciée, était pénible, chaque coup donnant un choc sur l’estomac.

Les blocs ainsi délimités par les fentes sont détachés du front de taille à l’aide d’une houe plate et large de 8 à 10 cm, li hawe, en (p.90) attaquant au toit un des piliers, pilés, médians, dit de « desserre », dissère.

Le premier bloc enlevé au sommet de la taille a une forme biseautée, d’où son nom de tchèssadje, tandis que les suivants auront une section carrée ou rectangulaire. On détache le bloc partiellement décollé en introduisant la lame de la houe dans la fente et en lui imprimant un quart de tour. Cela s’appelle le rantchî. On doit parfois exercer des pesées latérales en engageant deux houes dans l’entaille verticale. Ces blocs peuvent peser jusqu’à 100 à 150 kgs, parfois plus.

Si l’on excepte le travail dans des terres tendres ou plutôt grasses et molles, on a complètement abandonné l’ ostèye. On l’a remplacée par la « gratte », en wallon grète ou grèteûse, longue tige carrée en acier pouvant mesurer jusqu’à 1 mètre, dont l’extrémité recourbée à angle droit, présente deux tranchants de part et d’autre d’une lame longue de 10 à 15 mm et large d’autant. L’autre extrémité est pourvue d’une poignée en bois. En frottant cet outil avec force de haut en bas contre le front de taille, et en le retournant à chaque coup de manière que chaque tranchant détache un ruban de terre, on creuse de profondes rainures. Ces dernières séparent les piliers qui seront ensuite recoupés horizontalement par des entailles de même profondeur que les premières. La largeur des piliers varie suivant la dimension de la taille, mais elle est généralement voisine des 50 cm, de même que la profondeur des rainures. Comme c’est le cas lorsqu’on emploie l’outil, les rainures qui se trouvent contre les parois sont légèrement obliques et laissent un r’ié de quelque 10 cm.

Ce travail terminé, l’arrachage des blocs de la taille se fait à la houe, exactement comme dans le cas précédent. Par ce procédé toutefois, et grâce à la longueur de la gratte, on parvient à extraire plus vite et avec moins d’efforts, des blocs beaucoup plus gros, pesant jusqu’à 300 kg.

Vers 1935, un nouveau procédé importé de France facilite encore l’exploitation. C’est le procédé dit « au fil ». Il ne pourra cependant être mis en pratique dans des terres très dures ou susceptibles de contenir de vieux bois ou des objets durs.

L’outil est un fil d’acier, d’environ 1 mm de diamètre et d’une longueur de 0,80 à 1 m. Une de ses extrémités est fixée à une longue aiguille en fer, dont la pointe est percée d’un œillet d’attache pour le fil, tandis que l’autre est nouée à un manche en bois rond, pointu, de 0,70 m de long, appelé « yo-yo ». (Cf. fig. n° 4).

(p.91) Après avoir pratiqué les fentes verticales délimitant les piliers au moyen de la « gratte », on commence par abattre un de ces piliers vers le milieu de la taille. L’abatteur pique l’aiguille au-dessus de la taille, à peu près au toit. Si la terre est trop dure, il doit d’abord faire un trou; pour cela, il utilise une tige d’acier un peu plus grosse que l’aiguille, qu’il trempe dans l’eau et qu’il enfonce par chocs successifs ou même en frappant avec le dos de la houe. Il retire cette tige avant d’introduire, dans le trou ainsi fait, l’aiguille munie du fil en la poussant un peu plus profondément pour la fixer dans la terre. Le manche en bois sert alors de levier: l’ouvrier appuie son extrémité contre la taille et il le fait tourner de telle sorte que le fil d’acier s’y enroule, puis il fait avancer ce fil, qui, primitivement, longe l’aiguille, de manière à découper la terre et à y délimiter un bloc. L’aiguille étant alors retirée de son trou et plantée légèrement à côté, dans la taille, il suffira de tirer vers soi le manche en bois pour que le fil achève de découper le bloc qui tombe tout seul. Ce premier bloc aura donc une section triangulaire. Pour les blocs suivants, on procède de la même façon: on introduit l’aiguille et son fil dans la fente. Le fil est logé au fond du creux laissé par le premier bloc jusqu’à la fente voisine et est rabattu dans celle-ci par le mouvement du manche en bois. On découpe ainsi la face arrière du nouveau bloc. Il suffit alors à l’ouvrier d’ôter l’aiguille, de la piquer comme précédemment dans la taille et de tirer vers lui pour que le fil coupe la base du bloc qui tombera assez facilement; on peut aussi l’aider en introduisant la lame de la houe dans la fente.

Dans les terres grasses et peu serrées, il n’est pas nécessaire de faire les fentes à la «gratte»; simplement, on trace des lignes verticales pour se guider et l’on découpe directement au fil. On gagne ainsi un temps considérable.

Le dernier progrès en matière d’abattage de la terre a été l’emploi d’une bêche actionnée à l’air comprimé. Ce système nécessite un investissement assez important avec l’installation d’un compresseur d’air et la pose de longues tuyauteries métalliques dans le puits et les galeries depuis la surface jusqu’aux différentes tailles. Cependant, ces frais sont largement compensés par une augmentation appréciable de la production. Avec ce procédé, on n’obtenait plus de gros blocs destinés à être encore redécoupés, mais de longues tranches ou bien des morceaux difformes dans certaines terres dures.

(p.92) Le boisage

Si les galeries creusées dans le sable ne demandent pas un boisage particulièrement solide, il n’en est pas de même des galeries en terre où plusieurs facteurs déterminent, outre la distance à laisser entre les cadres, la grosseur et la nature des bois employés.

D’abord, voyons la nature de la terre. D’une manière générale, dans les terres maigres, les galeries tiennent bien, mais, dans les terres grasses qui contiennent des limés, la terre glisse entre les cadres provoquant des poussées parfois très fortes. La nature générale du sol et du terrain influence également la poussée des terres suivant que l’on se trouve dans un gisement vierge ou dans un gisement où plusieurs étages de galeries ont été percés. Il faut, en plus, tenir compte de la profondeur à laquelle on se situe, de l’humidité des terres et du voisinage éventuel de sables boulants, de « boulies », etc.

Le boisage des galeries s’effectue par cadre simple ou par cadre à semelle ou seuil. Le cadre simple se compose de trois pièces: le « chapeau » ou « tête », li tièsse, et deux montants, les copes. Au cadre à semelle s’ajoute un bois, le « seuil », li sou, qui se place sous les montants. (Cf. fig. n° 5).

On utilise le cadre à seuil quand le terrain n’est pas assez dur pour empêcher les montants de s’enfoncer dans le sol, et, en général, chaque fois que les terrains exercent des poussées provoquant le rapprochement des pieds des montants, puis, finalement, l’écroulement de la galerie.

Les bois sont toujours préparés à mesure et façonnés à la surface de manière à ne plus recevoir, éventuellement, qu’une petite retouche à la cognée lors de leur placement dans la galerie. C’est le bouleau qui est le plus souvent employé, mais d’autres essences dures servent aussi; on évite le sapin à cause de son odeur pénétrante.

Le bois de la « tête » présente une simple entaille à chacune de ses extrémités; la partie supérieure du montant, taillé en biseau, viendra s’y glisser. Le bois du seuil a deux entailles obliques, lès-acrins, destinées à recevoir les extrémités inférieures des montants, elles aussi taillées en biseau.

La pose du cadre peut se faire de deux façons. La première consiste à mettre d’abord la tête. L’ouvrier creuse au moyen de la houe un (p.94) petit trou au sommet de la paroi et il y introduit une extrémité du bois; tandis que son aide soutient l’autre bout, il fixe le pied du montant et fait glisser, en forçant, la partie supérieure biseautée dans l’entaille de la tête; il pose le second montant de la même manière.

La seconde consiste pour l’ouvrier à installer d’abord les montants. Son aide les maintiendra, ou bien lui seul les fera tenir à l’aide de légers supports, lès stipes, pendant qu’il fera glisser la tête sur les deux extrémités.

S’il s’agit d’un cadre avec seuil, on place d’abord le seuil, puis les deux montants et enfin la tête, comme dans le cas précédent.

Lorsque les terres ont tendance à pousser, on prend en plus la précaution de caler entre les seuils, au pied des montants, une pièce de bois appelée sèra.

En terrain normal, la distance entre les cadres est de 50 cm environ; en terre tendre ou dans des passages difficiles, on devra les rapprocher parfois jusqu’à les joindre. Il arrive dans certains cas, notamment pour empêcher la venue de « boulies » ou de « boulants », que l’on soit amené à garnir le toit et les parois avec de la paille, ou mieux, avec du foin ou des mousses maintenus par de petites planches, des wâdes, chassées dans l’axe de la galerie contre les bois.

Comme il y a souvent des infiltrations et des suintements d’eau, on ménage tout le long de la paroi de la galerie, une sorte de rigole, one courote, destinée à recueillir les eaux et à les mener jusqu’à la galerie en sable où elles se perdront d’elles-mêmes, ou jusqu’au puits qu’on aura eu soin de foncer plus bas que le niveau des galeries de façon à constituer un puisard, bouyou ou broutia, d’où elles seront éventuellement remontées à la surface. Cette opération se fait presque toujours au moyen d’une espèce de tonneau, badou, qui se remplit dans le fond du puits avant d’être remonté au jour, au djoû, par le treuil d’extraction. Dans certains sièges pourvus du courant électrique, on utilisait une pompe.

L’exploitation

La longueur des galeries d’extraction dépend certes de l’importance du gisement, mais aussi de la nature de la terre: dans les terres fluantes, elle sera évidemment moindre que dans les terres sèches et dures à mouvement très lent.

(p.95) Lorsqu’une galerie est parvenue à sa limite, on enlève, quand c’est possible, tout ou partie des cadres, en r’côpant la terre qui s’est insinuée entre eux. C’est le « ramassage en retour ». Le retrait des bois permettra aux terres de descendre lentement pour refermer, en fin de compte, la galerie. Au bout d’un certain temps, une nouvelle galerie pourra repasser au même endroit. Cela peut même se produire plusieurs fois, jusqu’au moment où de mauvaises terres indiquent que le bord supérieur du gisement est descendu. On ne peut cependant pas procéder à l’enlèvement des bois lorsqu’on se trouve en présence d’une galerie dont le toit est trop près de mauvais terrains (sable noyé, « boulies », etc.), ou du fond de la mare de surface. Au contraire, dans ce cas, on maintient la galerie en bon état, on renforce et on remplace les bois brisés afin d’éviter l’inondation des travaux.

Signalons encore une autre méthode d’exploitation, très dangereuse, et, par conséquent, interdite par les règlements. Travayî à chache loûde consiste à provoquer, en ôtant quelques cadres en bout de galerie, des éboulements et à ouvrir ainsi de larges cavités dans le gisement. Une technique aussi sommaire comporte des risques d’accidents pour les ouvriers et pour l’exploitation qui peut être noyée par une arrivée d’eau brutale.

Autrefois, le hiercheur, hèrtcheû, acheminait les blocs abattus à la taille vers le fond du puits au moyen d’une brouette, bèrwète, ou par glissage sur des planches disposées sur le sol et continuellement humidifiées. Par la suite, pour accroître le rendement, on installa des rails et c’est sur un petit wagonnet plat qu’on transporta les blocs, rukes, ou les bacs, batch, contenant les morceaux de terre. Avant l’entrée en vigueur du bac en bois carré muni d’une anse métallique, on employait un solide panier d’osier, pani.

Au fond du puits, le hiercheur entoure le bloc d’une chaîne qu’il suspend au crochet fixé à l’extrémité du câble. Quand il s’agit d’un panier ou d’un bac, il le pend plutôt au havèt. Alors, pour prévenir les hommes de la surface que la remonte est prête, il tire sur un filin qui longe la paroi du puits, faisant ainsi tinter une sonnette accrochée près du treuil.

Le treuil à bras décrit ci-dessus est mû par un ou deux trèyeûs. ils ont aussi pour tâche de découper les gros blocs, de trier les qualités différentes et de stocker la production dans la baraque; ils sont encore (p.96) chargés de façonner, seuls ou avec l’aide des hommes du fond, les bois destinés au boisage.

En arrivant à la surface, le gros bloc ou le bac soulève les deux clapets du treuil, clapâ, qui retombent derrière lui. L’ouvrier amène le bloc sur le sol et le débite en blocs plus petits. Cette opération s’effectue au moyen d’un fil d’acier pourvu d’une menotte en bois à chacune de ses extrémités; l’une d’elles est maintenue sous le bloc, tandis que l’on provoque la pénétration du fil dans la terre par une traction sur l’autre. Pour faire ce travail, l’ouvrier s’assied par terre: il évite ainsi de tomber en arrière si le fil d’acier vient à se rompre, comme cela arrive fréquemment.

Dans les terres dures ou lorsque les blocs remontés sont très gros, on utilise une machine assez simple: on amène le bloc dans l’angle d’un châssis métallique en équerre et on l’entoure du fil de découpage. Ce dernier est un peu plus gros que celui qui sert au découpage à la main; une extrémité de ce fil est fixée au châssis, tandis que l’autre s’enroule sur un petit tambour commandé par une manivelle et des engrenages.

Le bloc découpé et les morceaux mis en place, le trèyeû renvoie le crochet au fond, avec ou sans bac; c’est aussi à ce moment qu’il descend les bois pour le couplage. La plupart du temps, en tout cas lorsque la charge n’est pas trop lourde, il ne se sert pas des manivelles du treuil, mais il la laisse descendre entraînée par son propre poids. Il veille toutefois à freiner sa vitesse en tenant ses deux mains serrées sur le tambour ou en s’aidant d’une bande de caoutchouc attachée à un des montants et pressée sur le tambour; cela s’appelle dischinde à l’ frôye,

Le treuil à bras ne peut plus suffire pour desservir des puits profonds, surtout si l’extraction est intense, comme cela se passe de plus en plus fréquemment. Leur coût fait que l’on réduit le nombre de puits alors qu’on augmente celui des galeries. On substitue alors le cheval à l’homme pour la remonte. L’animal tourne dans un manège voisin du puits; il actionne un gros tambour fixé sur un axe vertical et sur lequel s’enroule le câble. Un tel manège pouvait même desservir deux puits à la fois (fig. 6).

Plus tard, la remonte s’est effectuée au moyen de moteurs à essence ou à mazout, actionnant un treuil muni d’un tambour sur lequel (p.98) s’enroule le câble qui descend dans le puits par l’intermédiaire d’une poulie située au-dessus d’un châssis installé sur l’orifice du puits.

Lorsque le courant électrique put être acheminé sur les lieux d’exploitation, le travail fut grandement facilité grâce aux treuils électriques, entièrement fixés sur le châssis, au-dessus du puits, grâce à l’emploi des pompes pour l’exhaure des eaux, aux ventilateurs, à l’éclairage enfin.

Le trèyeû avait donc de multiples activités. Avant tout, il devait être un homme sûr; c’est en effet de lui que dépendait la tâche délicate de la descente et de la remonte du personnel.

Pour descendre, l’ouvrier met le pied gauche dans le havèt, le câble à l’extérieur. Il se tient au câble d’une ou des deux mains. Par mesure de sécurité, il se passe une ceinture de cuir autour du corps après l’avoir enroulée d’un tour ou deux au câble. Il se guide dans le puits avec le pied droit. Il est donc ainsi complètement à la merci du trèyeû. C’est pourquoi le Règlement des Mines impose la présence de deux trèyeûs pour cette opération; s’il s’agit d’un treuil mécanique, il faut prévoir un frein automatique qui bloque le tambour en cas de défaillance de l’homme chargé de la manœuvre.

Dans le cas de sous-puits droits ou inclinés, les blocs sont remontés par un treuil à bras muni d’une seule manivelle, à cause de la dimension assez faible de la galerie.

L’aération

Les galeries étant naturellement des culs-de-sacs, l’aération y est particulièrement difficile. On est donc obligé de provoquer le renouvellement de l’air par divers moyens.

Sauf à faible profondeur (exploitation des bords du gisement), chaque puits doit obligatoirement être doublé, c’est-à-dire relié à un second puits par une galerie presque toujours percée dans le sable, terrain peu affecté par les mouvements des terrains exploités. Le second puits est aussi une sortie de secours en cas d’accident (éboulement, coup d’eau, arrivée de gaz) et enfin un moyen d’aération, l’air entrant par un puits et sortant par l’autre. C’est une aération naturelle. Il arrive pourtant, notamment par temps de brouillard ou de forte chaleur, que l’aération ait du mal à se mettre en marche. Un moyen d’y (p.99) remédier est de suspendre au câble d’un des deux puits un grand récipient dans lequel on a allumé un feu de bois assez important. Cependant, lorsqu’il est trop souvent répété, ce système a l’inconvénient de détériorer les parois du puits, surtout quand celles-ci sont garnies de paille; il peut en outre causer des incendies.

On provoquait généralement la circulation de l’air en plaçant jusqu’aux tailles des tuyaux, des bûses, en tôle galvanisée qui aboutissaient à l’air libre, au-dessus du puits, à un pavillon en forme d’entonnoir, li trétwè, et orientable selon la direction du vent. Ce système était suffisant pour des puits peu profonds. Dans les autres cas, on établissait, avec ces mêmes buses une aération forcée en se servant d’un ventilateur à main, li diâle, qu’un manœuvre actionnait en cas de nécessité.

Avec la mécanisation, les problèmes disparurent: des ventilateurs puissants étaient actionnés par l’un ou l’autre moteur.

L’éclairage

Jadis, des lampes à huile, crassèts, assuraient un éclairage très précaire. On les remplaça ensuite avantageusement par des lampes à carbure. À ce moment, la législation obligeait le chef de fosse à parcourir, avant l’arrivée du personnel, les différentes galeries, muni d’une lampe de mine de sûreté, afin de déceler la présence éventuelle de gaz inflammable. Celui-ci, qui provient en général de la décomposition de vieux bois d’anciennes exploitations, peut s’accumuler au cours de la nuit, à tel point qu’une explosion est possible s’il est mis en contact avec une flamme nue.

On n’eut heureusement à déplorer que peu d’accidents dus à quelques poches de gaz qui explosaient lorsque l’ouvrier les perçait en travaillant.

Ici aussi, la modernisation a été ressentie comme très bénéfique, puisqu’elle a permis, du moins dans les exploitations d’une certaine importance, l’installation de l’éclairage électrique.

Les rétributions

Dans les exploitations de terre plastique, la rétribution des ouvriers a toujours été convenable par rapport à bien d’autres métiers.

(p.100) La plupart du temps, le personnel d’une fosse constituait une véritable équipe. On avait par exemple, deux, trois ou quatre « haweurs », dont un était le « chef de fosse », un « hiercheur » et un ou deux « trèyeurs ». Comme on disait, cette équipe «a vait la fosse à marché ».

Durant longtemps, il fallut exploiter journellement un tonnage minimum appelé payèle. Toute la production qui dépassait ce seuil donnait droit à une prime intéressante. Mais il arrivait plus souvent que l’équipe soit simplement rémunérée au tonnage: il n’y avait pas de salaire journalier fixe, mais seulement une somme donnée pour chaque tonne exploitée; à la fin du mois, le montant total était réparti entre les membres de l’équipe en suivant une échelle bien déterminée: les hommes de fond, surtout les « haweurs » touchaient plus que ceux de la surface.

Le métier de mineur en terre plastique, tel qu’il était pratiqué dans le Condroz par un grand nombre d’hommes, a apporté une aisance appréciable à beaucoup de familles. Cette profession, exercée dans une région rurale, permettait souvent à de nombreux ménages de bénéficier d’un revenu supplémentaire grâce à une petite exploitation agricole: un peu de culture, du bétail…

N’oublions pas non plus que ces mineurs ont été assimilés à leurs confrères des charbonnages et qu’ils ont pu toucher une bonne pension de retraite en fin de carrière.

Jean dernoncourt

LEXIQUE

acrin, m., entaille dans les bois des cadres de boisage pour permettre leur

assemblage et leur maintien en place.

apâ, m., ensemble formé par les deux clapets du treuil et qui doit recevoir les

blocs de terre ou les bacs à leur arrivée à la surface.

astantche, f., digue ou barrage léger, construit avec des bois, de la paille et

de la terre plastique pour stopper une arrivée d’eau ou de « boulies » dans

une galerie.

aurzîe, f., argile ordinaire

avaler, creuser un puits, v. foncer.

badou, m., grand récipient servant à la remonte des eaux depuis le fond du puits.

barake, f., hangar recouvrant le puits; il est destiné à sa protection et au

stockage des terres extraites.

basse, f., mare formée à la surface dans l’affaissement des terrains exploités.

batch, m., bac carré en bois servant à la manutention des morceaux de terre, du sable, des déchets, etc.

bèrwète, f., brouette. Employée surtout par le hiercheur.

beûsson, m., tourbillon en fer qui se trouve à chaque extrémité du tambour du treuil et reposant dans la fourche de celui-ci.

bolant, m., matière sableuse contenant assez d’eau pour la rendre coulante.

bolîye, L, « bouli e», terre détrempée, gorgée d’eau.

bouyou, ni., puisard creusé au fond du puits pour récolter les eaux venant des galeries. Syn. broutia.

bourikèt, m., sous-puits creusé dans le sein de la veine et suivant souvent son

inclinaison.

broke, f., broche — grosse cheville en bois.

broutia, m., v. bouyou.

bure, m., puits — fosse à terre plastique.

buse, f., tuyau, tube en zinc ou en tôle placé dans le puits et les galeries en vue de leur aération. bwès, m., bois. Désigne les différentes pièces de bois formant les cadres de

boisage des galeries et spécialement les montants.

carote, L, échantillon de terre remonté par la louche de sondage, v. rututu.

chache loûde, travailler à chache loûde, c’est laisser descendre de la terre par le toit de la galerie après avoir enlevé quelques cadres.

clapète, f., longue planchette mince et pointue destinée à maintenir le sable en place lors de l’avancement d’une galerie.

coche, {., baguette, généralement de noisetier, servant à maintenir la paille

dans le garnissage du puits ou des galeries dans le sable.

cope, f., montant du cadre de boisage.

copier, mettre en place les bois constituant le cadre de boisage.

coublète, f., manivelle du treuil à bras.

courote, f., rigole ménagée le long d’une paroi de la galerie pour permettre

l’écoulement des eaux.

couyî, f., louche ou cuillère destinée au forage.

crassèt, m., ancienne lampe à huile.

crawe, f., terre plastique de qualité inférieure.

cro, ni., crochet assez large suspendu au petit crochet du câble; les ouvriers y mettent le pied pour descendre dans le puits.

crosse, f., premier élément du jeu de sondes, baguette munie d’une poignée

de manœuvre. cwacle, f., corde. dègn, m., couche de mauvaise terre enveloppant la veine de terre plastique.

d’foncé, m., à la surface, les terrains affaissés qui ont amené la formation d’une mare, basse.

diâle, m., diable. Ventilateur actionné à la main.

dièle, f., derle, terre plastique plus ou moins grasse et compacte, argileuse, que l’eau ne pénètre pas.

dièleû, m., ouvrier travaillant dans les exploitations de terre plastique.

dischinde, descendre. Dischinde on bure: faire un puits.

~ al fraye : v. fraye,

discopeler, enlever les cadres de bois lorsqu’une galerie est parvenue à sa limite d’exploitation.

disloyî, délier. Se dit lorsqu’on enlève les ers défectueux pour les remplacer par des nouveaux.

djoû, m., jour, au djoû: à la surface.

dissère ou dèssère, f., dans la taille, les piliers médians dont un sera détaché

le premier.

êr, m., longue perche, généralement en charme, qui constitue le cerceau pour le garnissage du puits.

fièrmint, m., courbet servant notamment à amincir les cerceaux. foncer, creuser un puits.

foradje, m., forage, sondage.

forer, sonder.

fosse, f., puits. Travayi à l’ fosse: travailler dans les exploitations de terre

plastique.

fossieû, m., ouvrier travaillant à la fosse, aux exploitations.

frôye, f., frottement. Dischinde à l’ frôye: laisser descendre dans le puits en

freinant avec les mains ou avec une bande de caoutchouc sur le tour.

grète ou grèteûse, f., longue baguette d’acier à l’extrémité coupante, servant

à faire les rainures dans la taille.

havèt, m., gros crochet. Syn. cro.

hawe, f., houe plate servant particulièrement à détacher les blocs de la taille.

hawer, se servir de la hawe.

haweû, m., ou « haweur »: ouvrier qui extrait la terre à la taille.

hayon, m., grand paillasson de paille à armature de bois constituant un élément de la baraque installée au-dessus du puits.

hèrtchî, amener les blocs depuis la taille jusqu’au fond du puits, par glissage, à l’aide de la bèrwète ou d’un petit wagonnet sur rails.

hèrtcheû, m., ouvrier chargé de ce travail. « Hercheur ».

limé, m., fente produite par le glissement ou le tassement des terres, principalement dans les terres grasses.

loce, f., louche, cuillère fixée à l’extrémité des baguettes de sondage pour ramener l’échantillon à la surface.

loyi, lier. Spécialement placer les ers dans le puits — cercler.

machuria, m., lignite brun-noir rencontré lors du fonçage du puits ou du percement de galeries.

maujire, f., paroi latérale des galeries.

nivia, m., le niveau hydrostatique.

noû, nouveau. Riloyi à noû: remplacer dans sa totalité le garnissage du puits.

ostèye, f., Outil. Spécialement pelle plate triangulaire servant au découpage

à la taille.

ovrî, m., ouvrier. Ovrî d’fosse : ouvrier mineur.

pani, m., panier d’osier servant autrefois à la remonte des morceaux de terre

ou du sable.

paumale, f., grande pièce de bois servant de charpente aux paillassons,

hayons,

payèle, f., tonnage de terre que doit exploiter un ouvrier ou une équipe en

une journée de travail.

pîd, m., pied, partie inférieure. Ancienne mesure de longueur (30,47 cm) toujours employée pour donner les dimensions des bois pour le boisage.

pilé, m., pilier. Se dit des parties de la taille délimitées par les rainures verticales faites à la gratteuse.

plonkî, plonger. Avancer une galerie en descendant.

pôce, m., pouce. Mesure ancienne de longueur (27,7 mm).

potale, f., petit emplacement creusé dans la paroi de la galerie pour donner un point d’appui provisoire au chapeau du cadre lors de sa pose, ou au pied d’un montant.

pougnète, f., poignée en bois à chaque extrémité du fil d’acier servant à découper les blocs de terre.

rantchi, achever de détacher le bloc de terre à la taille, en imprimant un quart de tour avec la lame de la houe.

rascoude, recevoir le bloc de terre ou le bac sur les deux clapets, clapâ, du treuil à leur arrivée à la surface.

ricôper, recouper. Exploiter les terres lorsqu’on enlève les cadres.

rilé, m., retrait laissé à chaque avancement de la taille, le long de la paroi de la galerie.

riloyî, relier, recercler avec de nouveaux cerceaux.

ruke, f., gros bloc de terre.

rututu, m., échantillon de terrain ramené par la sonde. Syn. carote.

suvion ou sauvlon, m., sable.

sèra, m., pièce de bois placée entre les pieds des montants pour les empêcher de se rapprocher l’un de l’autre.

simpe, simple. R(i)loyî à simpe, remettre de nouveaux cerceaux entre les anciens pour consolider le puits.

sou, m., seuil, pièce du cadre de boisage entre les pieds des montants pour résister à la pression des parois latérales. stipe, m., pièce de bois servant de soutien. strin, m., paille. tchèna, m., autre nom du panier en osier; v. pani.

tchène, f., chanvre. Cwade di tchène, corde de chanvre.

tchoûkî, pousser. Se dit en parlant de la poussée des terres.

tchèssadje, m., premier bloc en coin détaché à la partie supérieure d’un pilier de la taille.

têre, f., terre.

tèrére, f., litt. tarière. Baguette de sondage, dite aussi vèdje.

tièsse, f., tête. Nom du chapeau, c’est-à-dire du bois du cadre se trouvant

contre le plafond de la galerie.

tour, m., partie cylindrique du treuil, sur lequel s’enroule le câble.

trétwè, m., grand entonnoir métallique fixé aux buses d’aération au-dessus

du puits et destiné à capter le courant d’air produit par le vent.

trèyeû, m., tireur. L’ouvrier préposé au treuil et aux divers travaux de la surface: triage, stockage des terres, préparation des bois. twè, m., toit, plafond de la galerie.

twèse, L, toise, unité ancienne de longueur (1,949 m), toujours employée aux exploitations pour indiquer la profondeur du puits et la longueur des galeries.

vèdje, f., verge; baguette métallique, élément du jeu de sondes; v. tèrére.

vôye, L, voie. Se dit d’un groupe de quelques cerceaux dans le garnissage du puits.

wâde, f., garde; planchette placée entre les cadres et les parois ou le plafond pour tenir la paille, le foin ou les mousses de façon à empêcher l’infiltration de sable ou la chute de morceaux. win.ne, f., veine de terre plastique. yo-yo, m., pièce de bois ronde et pointue sur laquelle s’enroule le fil d’acier.

BIBLIOGRAPHIE

calembert, L., Les gisements de terres plastiques et réfractaires d’Andenne et du Condroz. Préface de G. Biaise. Liège, H. Vaillant-Carmanne, 1945, 204p.

dony, E. et bragard, L., Vocabulaire technologique du tireur de terre plastique. BSLW, 1909, t. L., pp. 605-628.

hubeaux, R., L’exploitation des gisements de terres plastiques et réfractaires d’Andenne et du Condroz. Mémoire. École de Commerce de l’Université de Liège, 1949-1950.

lahaye, L., Cartulaire d’Andenne. Namur. Ad. Wesmael-Charlier, 1896.

martens, M. J., Notes sur les gisements de terres plastiques de la région de Namur et sur leur exploitation. Dans Annales des Mines de Belgique, Bruxelles, Impr. Robert Louis, T.43, 1942.

Jean Fraikin, in : Tradition wallonne, 2, 1985, p.107-138

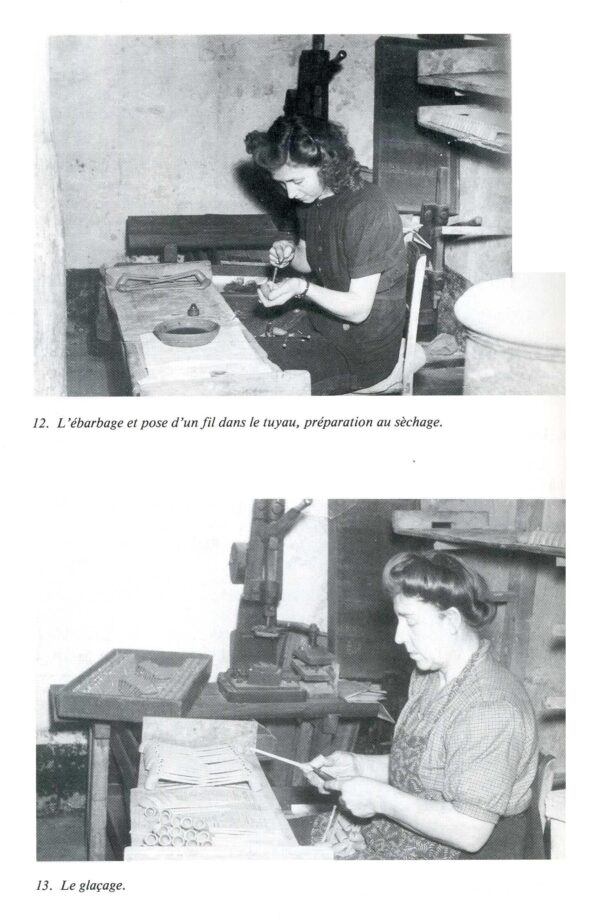

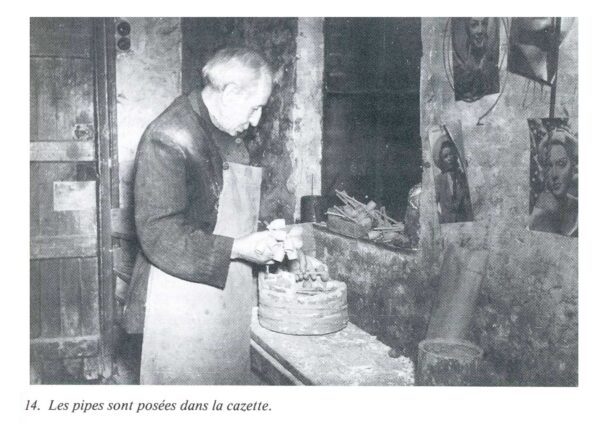

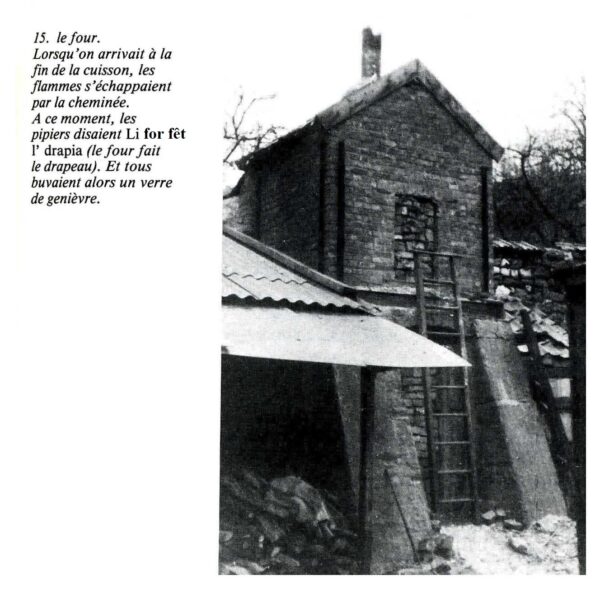

Armand Tombu, Nos pupîs à l’ ovradje

1 Lès puperîyes

I faut d’djà r’monter hôt po trover quand c’ èst qu’on-a k’mincî à fé dès pupes di tère à An.nenale. Todi è-st-i qui v’là nin lon èrî d’ deûs cints-ans, i-gn-aveut d’djà on fieû d’ pupes au rivadje. I prov’neûve d’ Alemagne, corne d’alieûr lès cis qu’ont v’nu, mins brâmint pus taurd, monter dès puperîyes à Tchôkîr, è payis d’ Lîdje, et dins 1′ Limbourg, à Bréye, on p’tit viyadje à l’ frontiére dèl Holande.

Li fis, qu’ aveut porsû lès-afêres di s’ pére, si loumeûve Pétèr, come li. Mins Pétèr, ça soneûve mau aus-orèyes da nos vîs parints ; ci n’ èsteut nin on nom walon çola ! Ossi l’ aveut-on r’batisé, èt Pétèr aveut divenu Pière ; mins come i lî faleûwe on sornom corne tot l’monde ènn’ aveut onk di ç’ timps-là, on n’ l’ apèleûve jamês ôtemint qui 1′ «Pète». C’ èsteut « mon 1′ Pète ».

Li Pète dimeureûve au rivadje, à mitan vôye en ‘nn’ alant après l’ tchêrote. Si puperîye èsteut pa-drî s’ maujone, dins lès djârdins dè costé dè l’ rouwale dès baudèts.

À paurti d’ alôrs, i s’ a douvièt dès-ôtès fabrikes di pupes, principâlemint au rivadje èt « su l’ ri». I s’ ènn’ a monté ossi plusieûrs à Andène.

Nos prumèrès puperîyes n’ èstin.n qui dès p’tits-atèliers, èwoù-ce qui l’ mêsse travayeûve avou sès-èfants èt quékes-ovrîs qu’ il aveut rascrûtés à drwète et à gauche. Ci n’ èsteut wêre dès fabrikes come on ‘nnè veut asteûre, à bin lon près ! On p’tit trau po bate li tère, deûs-trwès tchambes po lès-ovrîs èt lès-ovrêres, mouleûs, rôleûses, trimeûses èt glaceûses, one-ôte po-z-èbaler lès pupes, èt one miète pus lon, li for avou on-abatu po lès dièles, èt vola l’ puperîye di d’dins l’ timps. Gn-aveut pont d’ machinerîyes po travayî lès tères, pont d’ prèsses ni nuk di tos lès-indjins qu’ on s’ siève audjoûrdu. Po lès fors, c’ èsteut ossi tot ç’ qu’ i-gn-aveut d’ pus simpe, èt on n’ conicheûve nin di ç’ timps-là lès fors à blame rivièsséye.

Lès p’tits mêsses-pupîs aurin.n iu dè mau di s’ aritchi. Is vikotin.n mins is t’nin.n à leû mèstî. Tos leûs-ovrîs ossi d’ alieûr, èt portant zèls non pus ni gangnin.n nin masse.

Avou l’ timps, dès pupîs qu’ i-gn-a avin.n agrandi one miète leûs prumîs botikes èt is s’ avin.n sitindu di p’tit-z-à-p’tit. È l’ place di cink ou chîs-ovrîs come en c’minçant, dès fabrikes avin.n arivé à ‘nn’ oyu vint’ ou trinte, èt pus taurd, gn-a min.me iu one, « à l’ Baye» come on d’jeûve, qu’ ènn’ aveut près d ‘cint cinkante. On pout dîre qui, là trwès quârts di siéke, i p’leûve iu di 200 à 250 ovrîs èt ovrêres dins lès puperîyes d’ An.nenale.

Li mèstî d’ pupî n’ èsteut nin ci qu’ on pôreut dîre on fwârt mèstî. Mins si l’ ovradje n’ èsteut nin dès pus malaujîs, po l’ mwins’ po lès pupes unîyes, i faleûve portant èsse fwârt awejî d’ sès mwins èt travayî prôprèmint : lès bôleûs n’ aurin.n jamês soyu fé grand-tchôse di bon.

Lès pupes si fièt avou dè l’ dièle come on ‘nnè tire, dispôy là dès cints-ans, dins brâmint dès viyadjes d’ autoû di-d-ci, à Coutisse, Bounevîye, Groyine, Mozèt èt 1′ rèsse.

2 Li dièle

Li dièle dè l’ réjion d’ Andène, qui convint po lès pupes, èst blanke quand èlle èst cûte. Lès rodjès pupes èstin.n faîtes avou dè l’ fine tère qui lès mêsses pupîs riçcuvin.n d’ Alemagne, èt qui cûjeûve d’ on bia rodje.

Lès dièles sont crausses ou mwinres. C’ è-st-au mêsse-pupî à trover ci qui lî convint 1′ mia èt à fé lès mèlanjes qu’ i faut po-z-ariver à oyu one tère qui s’ travaye aujîyemint, sins s’ finde èt sins s’ kitaper è for.

Nos vîyès puperîyes ni fyin.n por insi dîre qui lès pupes po fumer: on n’ conicheûve wêre qui zèles dins l’ timps èt èlles èstin.n à l’ môde dins faut-i dîre tos lès payis.

Quékes-atèliers travayin.n ossi po lès tirs di d’ssus lès fièsses : on loumeûve ça « fé dès bokèts ». Lès pupes po lès tirs ni d’mandin.n wêre ot’tant d’ façon qu’ lès-ôtes, come nos 1′ veûrans pus lon.

Gn-aveut dès cints modèles di pupes. Lès mêsses-pupîs fyin.n tofèr dès novias moules, vrêmint à l’ èvîye. Lès pus courantès pupes, c’ èsteut « lès-unîyes» ; dès-ôtes, qu ‘on-z-apèleûve « lès dècoréyes », èstin.n couviètes d’ ôrnèmints, di fleûrâjes, ou bin èles riprésintin.n dès bièsses ou totes sorts d’ indjins, èt min.me fwârt sovint dès grands pèrsonâjes : on l’zî mèteûve âdon on nom d’ après ci qu’ èles rimostrin.n.

Chake payis, chake contréye, pout-on dîre, aveut sès modèles préférés. Vêci, i n’ faleut qui dès pupes vèrnîyes, ôte paut, c’èsteut dès cines tirant su l’ djène, dès rodjès ou min.me dès nwâres.

Gn-aveut ossi dès pupes avou dès p’titès quèwes, lès « coûtes »; dès ôtes avin.n li quèwe longue ou d’méye longue, èt one longue pupe, « li Montwèse », par ègzimpe, aveûve one quèwe qui n’ mèsureûve nin lon èrî d’ deûs pîds.

On fieûve ossi dès tièsses qui s’ montin.n su on touyau d’ one ôte matiére, come li bwès d’ cèréjî ou bin l’ djonc, avou on d’bout d’ ambe ou d’ cwane èt min.me, à fîye, di cume. Qui èst-çe qui n’a nin conu « li Vî Jacob » qui nos puperîyes ont vindu pa cint mile dins totes lès cwanes dè payis èt à l’ ètranjer !

3 Li mêsse-pupî

Dj’ a scrît one miète pus hôt qu’ on n’ troveûve pont d’ machinerîyes di nune sôrt dins nos vîyès puperîyes. Tot s’ î fieûve à l’ mwin, ossi l’ ovradje î èsteut-i brâmint pus curieûs qui tot ç’ qu’ on pout fé audjoûrdu.

Nos-alans, si vos l’ v’loz bin, passer one pitite rivûwe dè vî mèstî d’ pupî èt veûy èchone comint qui ça roteûve dins nos fabrikes dè timps passé.

Li mêsse-pupî a stî fé on toûr aus fosses. Ci côp-ci, ç’ a stî è 1′ Trîche-aus-pékèts. Il a tchwèsi tot qu’ i-gn-aveut d’ mèyeû, après s ‘oyu assûré qu’ lès tères n’ èstin.n nin trop sauvioneûses, en ‘nnè k’hagnant inte sès dints on p’tit bokèt qu’ il a scrèpé djus d’ one ruke avou s’-t-ongue. Come li pus fine èst trop crausse, i ‘nn’ a d’mandé on trwèzin.me tchaur di pus mwinre, mins todi di prumêère qualité, po 1′ p’lu machî avou l’ ôte.

Lès tchaurs à 1′ dièle, come on ‘nnè rèscontère co saqwantes aujoûrdu, rôlin.n adon d’ au matin à l’ nêt t’t-avau nos vôyes. I n’ faleûve nin seûlemint dè l’ tère po lès puperîyes, mins lès fabrikes di fayence d’ Andène ènn’ ûsin.n brâmint ossi èt on ‘nn’ èvoyeûve à make è 1′ Holande. Lès tchaurs purdin.n dès fwâtès tchèdjes, jusqu’à cink èt chîs mile, èt come lès-abôrds dès fosses n’ èstin.n jamês dès pus-aujîyes, i faleûve co bin atèler trwès, quate èt minme cink tchivaus.

Quékes djoûs après ç’ qui 1′ mêsse a stî à 1′ fosse, li prumî tchaur arive à 1′ fabrike. Li bateû d ‘tère èst d’djà d’ âdje èt i faut portant distchèrdjî au pus abîye. I va douviè à craye lès-uchs dès tchambes an criyant : « Gn-a on tchaur ! ». Ossi vite, trwès quatre omes si lèvèt po lî aler d’ner on côp d’mwin. Is pwartèt lès rukes dizos on-abatu, li pus sovint djondant l’ for, èt qui n’ èst qu’ tot simplèmint couvièt po garanti lès tères dè l’ plêve. Èlles î pôront souwer tot doûcemint avou lès courants d’ êr èt l’ tchaleûr dè for quand on cûrè.

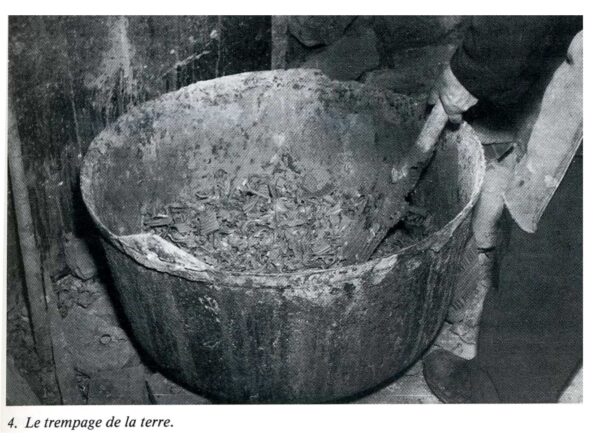

4 Li bateû

Fêt-à-fêt qui l’ tère soûwe, on câsse lès rukes à p’tits bokèts èt on lès fout dins one grande fosse di deûs fiêrs di locèt bas : li tère va d’morer là dès samwin.nes au long, èlle î poûrirè èt s’ î « r’meûrirè », s’apinsenut lès pupîs. C’ èst là qui 1′ bateû d’ tère vint qwêre ci qu’ i lî faut, dins on batch di bwès. Li tère est divenoûwe filante, èlle a « d’pus d’ cwârp » èt èle si travaye pus aujîyemint.

Li bateû vûde sès batchs su on long banc, èt quand i ‘nn’ a fêt on moncia di tote li longueû, i l’ côpe à trintches avou one ostèye di fiêr, li plène. Quand il è-st-arivé au coron dè moncia, i r’côpe totes lès trintches, qu’ ont toûrné one su l’ ôte, en c’minçant pa où-ce qu’ i vint dè fini èt i ric’mince li min.me manéje on trwèzin.me côp. Mins i faut qui 1′ tère seûye kitayîye li pus possibe èt qu’ i n’ î d’meûre nin one rukète. I faut ossi qu’ lès craussès dièles sèyèche bin machîyes avou lès pus mwinres. Li bateû côpe adon l’ moncia à p’tits balots, qu’ i candje di place on côp ou deûs en lès k’mèlant bin onk avou l’ ôte, èt i r’côpe chake côp li moncia à trintches avou 1′ plène. Ci n’ èst nin co assez: i r’fêt cor on côp ou deûs dès p’tits balots, lès toûne èt lès r’toûrner li cu-z-au hôt ou l’zî fêt fé on d’mèy toûr po-z-èsse bin sûr qu’ i gn-a rin qui n’ eûye sitî côpé èt i r’côpe pa 1′ plène. Po fini, l’ ovrî paurtadje li moncia à pus gros balots avou l’ filé (c’ è-st-on bokèt di fin fi d’ ârca avou one pougnète di bwès à chake coron), i tape èt r’taper chake balot di totes sès fwaces su s’ banc po lès fé pus ou mwins’ cârés èt po tasser l ‘tère come i faut.

Èt volà l’ matiére prète po lès rôleûses.

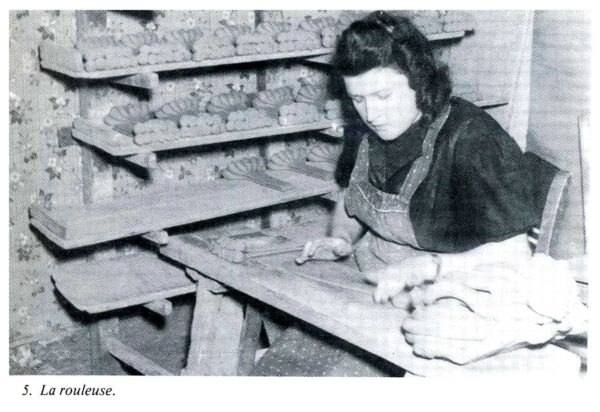

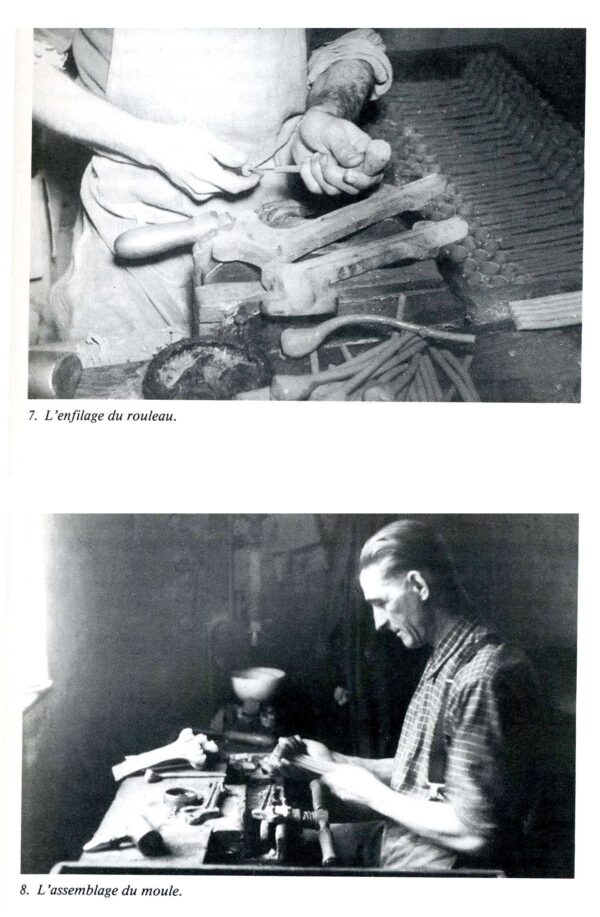

5 Lès rôleûses

Li travay dè l’ pupe kimince dé 1′ rôleûse.

Vo-le-là assîte à s’ banc, après s’ oyu mètu bin à mwin. Su 1′ costé gauche dè l’ tauve (li crapôde èst drwètîre), i gn-a on gros balot d’ tère. Èlle a d’vant sès-ouys li moule qui s’ papa va travayî d’ssus. èt en lî r’mètant, i lî a dit combin d’ grosses di rôles qu’ i lî faleûve fé.

Èlle apice one « pougnîye » di tère, avou s’ gauche mwin, èt èle li fêt rôler di d’vant èn-èrî, en lî lèyant one maclote à onk dès corons, po l’ tièsse dè l’ pupe, èt en-atènichant li rèsse qui dwèt fé l’ quèwe. Tot d’ on côp, li rôle, qui n’ èst co qu’ èbautchîye, passe dè l’ gauche mwin à l’ drwète, èt 1′ rôleûse apice one deûzin.me pougnîye di tère. Èle rôle asteûre avou sès deûs mwins, li drwète achève li role qui 1′ gauche a èbautchî.

Èt tanawète, li rôleûse présinte li role divant 1′ moule po veûy si l’ quèwe èst bin à l’ longueû èt à 1′ grocheû qu’ i faut. Quand èlle a fêt on pakèt ou deûs d’ roles, èle n’ a pus dandjî dè moule po s’ guider ; èlle a « lès mèseures è l’ ouy ». Mins divant dè l’ rimète au mouleû, èlle a portant sogne dè fé one rimârke su s’ banc po polu vèrifiyî di timps-in timps s’ èle travaye todi jusse.

Fêt-à fêt qui lès rôles sont fêtes, li rôleûse lès met su one plantche qu’ è-st-à s’ costé. Èle fêt passer à s’ drwète mwin li role kimincîye pa l’ ôte èt èle rapice ossi vite one novèle pougnîye di tère. Èt l’ ovradje rote insi tote li djoûrnéye.

Li rôleûse mèt su chake plantche doze pakèts d’ quinze roles, ci qui fêt 180 roles po-z-ariver à one grosse di 12 dozin.nes di pupes finîyes. Li difèrince, c èst po lès dèchèts. Chake pakèt a one rindjîye di chîs roles, pwis one di cink èt au-d’zeû one di quate. Lès pakèts sont mètus su l’ plantche avou les tièsses p’ au-d’foû, onk à drwète pwîs onk à gauche èt insi d’ swîte.

One boune rôleûse pout ariver à fè quatôze à quinze plantches su s’ djoûrnéye, ci qui fêt autoû di 2700 roles. Ça v’ donc à pinser lès mile èt lès mile côps qu’ èle dwèt fé aler sès brès po gangnî sès quékès mastokes, jusse sèt’ cens’ èt d’mèye po deûs grosses.

I gn-a tot-autoû dè l’ tchambe dès montants d’ bwès clawés è mur, avou dès longuès brokes èfoncéyes didins dispôy à l’ copète jusqu’à l’ valèye : c’ èst ç’ qu’ on loume « lès pirnèkes». C’ èst là-d’ssus qui 1′ rôleûse mèt sès plantches èt lès roles î vont souwer tot doûcemint on djoû ou deûs.

Quand l’ ovradje prèsse èt qui l’ mouleû ratind après lès roles, li rôleûse ni fêt sès pakèts qui d’ deûs rindjîyes, one di cink èt one di quate, po qu’ lès roles souwèche pus vite. Mins è l’ place di 15 pakèts, c’ èst 20 qu’ i faut qu’ èle mète adon dissus l’ plantche.

Rôler, c’ èst por insi dîre on-ovradje di feume. (sic) Portant, gn-a d’djà iu dès mouleûs qui fyin.n leûs roles zèls minmes. Insi à 1′ Baye, de trèvint qui dji v’ raconte, gn-aveut deûs mouleûs qu’ èstin.n dins l’cas, li p’tit bwagne Djan et l’ vî Bodok. C’ èsteut deûs vîs djon.nes-omes qui tripotin.n leû p’tit fricot à l’ fabrike èt qu’ avin.n min.me leû payasse dins onk dès batimints.

Li rôleûse n’ a pus à s’ ocuper dès roles on côp qu’ èles sont su lès pirnèkes : c’ èst l’ mouleû qu’ dwèt wêtî au souwadje. S’ i veut qu’ lès cines dè l’ rindjîye di d’zeû souwèt trop vite, i r’toûnerè l’ pakèt. Il arive min.me qu’ i dwèye ramouyî avou sès dwèts li rindjîye di d’zeû èt min.me li cine di d’zos qui djont l’ plantche, èt qui souwèt brâmint pus vite qui l’ cine d’au mitan.

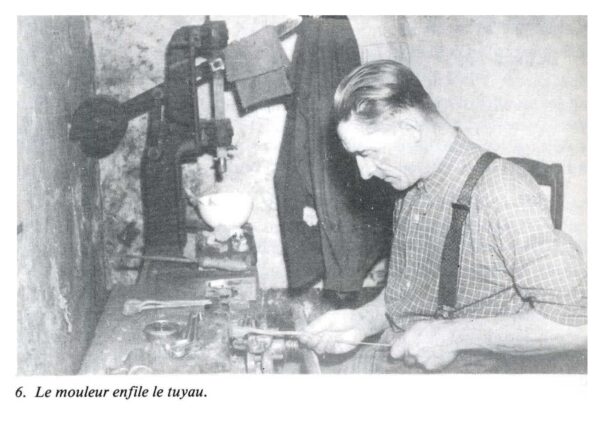

6 Li mouleû

On mouleû qui s’ lève èrî di s’ banc. I pwate li batch di pupes qu’ i vint dè fini po souwer èt i r’vint à s’ banc avou one plantche di roles. Maugré qu’ il î auye bin wêtî, gn-a saqwants pakèts qu’ sont par trop souwés. I lès drèsse, lès quèwes è hôt, dins one pitite tine d’ êwe po lès « ramouyî ». Nos vîs pupîs v’lin.n qui c ‘èsteut avou cès roles-là qu’ on fieûve lès pus bèlès pupes et qu’ èlles-èstin.n pus coriantes.

Tapans on p’tit côp d’ouy su s’ banc.

Su li d’vant, voci l’ vèrin avou one vis’ po prèsser l’ moule. Lès mouleûs gârnichèt, d’ après li spècheû dè moule, lès deûs costés dè vèrin avou dès plantchètes èt dès fouyes di cârton po qu’ ça fêye rissôrt èt d’ maniére qui quand l’ vèrin est sèré à fond, li manote dè vis’ dimeûre à plat à hôteû di leûs gngnos. Is t’nèt adon li manote à stok avou onk di leûs gngnos qu’ èst garanti avou on bokèt d’ cûr, li jènouliére. Quand l’ pupe èst « chtoupéy e», is r’ssètchèt l’ djambe qui rastineûve li manote èt l’ vis’ si dissère tote seûle.

Li moule èst douvièt su 1′ banc. C’ è-st-onk di pupe ôrdinêre èt i n’ èst qui d’ deûs pèces qui s’ assimblèt avou dès « claus ». Quand l’ tièsse è-st-ôrnéye, li « Jacob » par ègzimpe, li moule èst d ‘trwès pèces èt l ‘trwèzinme bokèt, qui fêt li d’vant dè l’ tièsse, si vint rèmantchî su lès deûs-ôtes avou dès claus. Lès moules si fièt d’ abitude di fonte, mins po lès pus complikés, on lès fêt d’ keûve, qu’ èst pus aujîye à travayî èt à ciseler.

À costé dè moule, gn-a li « chtoupe ». C’ è-st-on bokèt d’ fiêr dè l’ fôrme qui l’ fornia dè l’ pupe dwèt iu pa d’dins. Il è-st-èmantchî su one pougnîye di deur bwès qu’ a lès deûs corons vûdîs èt rimplis d’ plomb po rinde li chtoupe pus pèsant. Voci asteûre li « fiêr po-z-èfiler lès roles », qui n’ èst qu’on bokèt d’ fi d’ ârca monté su on p’tit mantche di bwès. Li fiêr è-st-one pitite miète rifoulé au coron ; c’ èst ç’ qu’on loume li « moche ». Po polu r’ssètchî aujîyemint li fiêr foû dè l’ quèwe dè l’ role, i faut qu’ i seûye rèyé. Po rèyer on novia fiêr, l’ ovrî l’ mèt su si gngno, garanti avou s’ jènouliére, èt i 1′ fêt tourner tot l’ fiant avanci, dismètant qu’ avou s’-t-ôte mwin, il aspôye dissus l’ lame d’ on vî coutia, mins qu’ a co on bon tayant.

Gn-a su l’ banc one pitite ostèye fête avou on bokèt d’ gros fi d’ ârca avou, su 1′ coron, on d’méy rond dè l’ grocheû d’ one quèwe di pupe. C’ èst l’ « chinke », qui siève à rabate lès costeures dè l’ quèwe. Dins 1′ mantche dè chinke, i gn-a come one lame di coutia, qui n’ passe qui d’ on d’méy centimète. C’ è-st-avou ça qui 1′ mouleû côperè l’ quèwe à l’ longueû qu’ èle dwèt iu, après l’ oyu « chinke».

Vos vèyoz co on p’tit rond batch di tole, d ‘on dwèt d’ hôt (ci n’ èst bin sovint qu’ one couviète di bwèsse). C’ èst 1′ « potèt » : il èst rimpli d’ coton d’ crassèt qui bagne dins one macheure d’ ôle di golzau èt d’ pètrole. Li mouleû î trimpe li chtoupe èt 1′ fiêr divant d’ s’ è sièrvu. Il î trimpe co sès dwèts po froter lès roles d’ on min.me pakèt quand i l’s-a disclapé èrî one di l’ ôte, èt afîye po-z-ècrauchi l’ moule quand lès roles sont-st-one miète croûwes èt qui l’ tère î vôreut tinre.

Asteûre qui nos conichans lès-ostèyes, nos pôrin.n wêti nosse vî Djan fé deûs-trwès pupes.

Po v’mincî, i disclape èrî one di l’ ôte lès roles di cink ou chîs pakèts èt i lès frote avou sès dwèts qu’ il a trimpé è potèt. Come i fêt fwârt tchôd, i lêt lès roles à plat su l’ plantche èt i lès rascoûve avou one frèche loke po qu’ èles dimorèche croûwes. Çola fêt, i prind one role èt, quausu sins qu’ on s’ ènn’ aporçûye, il a rauyî avou on dwèt èt s’ pôce one nukète di tère djus dè l’ tièsse, qui lès rôleûses fièt d’ abitude one miète fwate. Après oyu èfilé l’q uèwe, i mèt l’ role dins on mitan dè moule, assimbèle lès deûs bokèts èt i l’ lêt toûrner è vèrin. I done on toûr di vis’, rastind l’ manote avou si gngno èt volà 1′ moule sèré à blok. I prind li chtoupe, trimpe li bètchète è potèt èt l’ èfonce è fornia en donant deûs-trwès bons côps jusqu’à ç’ qu’ i seûye intré à rés’ d’ one bague qu’ èst mètoûwe jusse à mèseure po l’ hôteû dè fornia. Dè timps qu’ i tint li chtoupe à fond, li mouleû fêt avanci 1′ fiêr jusqu’à stok, pwis i r’ssètche li chtoupe foû dè moule. I boudje si djambe qui rastineûve li manote dè vis’, cit’-ci si distoûne èt l’ vèrin s’ tape au laudje. Li mouleû mèt l’ moule su l’ banc èt après l’ oyu douvièt, i sètche li pupe foû en l’ tinant d’ on costé pa 1′ mantche dè fiêr èt d’ l’ ôte avou si p’tit dwèt qu ‘il a tchoûkî è l’ tièsse. Li pupî rabat adon lès costeures dè l’ quèwe d’ on côp d’ chinke en t’nant l’pupe èmantchîye su 1′ fiêr èt il è côpe li coron po 1′ mète jusse à longueû. Èt po fini, i r’ssètche 1i fiêr en 1′ fiant toûrner dè timps qu’ i tint 1′ pupe pa l’ tièsse è 1′ paume di si-ôte mwin.

Li mouleû arindje sès pupes dins dès grands batchs di bwès, hôts d’ one boune mwin, lès tièsses todi aspoyîyes conte lès grands costés. Po lès longuès pupes èt lès d’méyès longues, i gn-a dès batchs èsprès avou dès rôyes fêtes dins 1′ fond po-z-î coûtchî lès quèwes.

On côp qui l’ batch èst plin, l’ovrî l’ pwate su lès pirnèkes come nos l’ avans d’djà vèyu fé pa lès rôleûses.

Po one grosse di pupes finîyes, li mouleû dwèt mète 174 pupes è s’ batch : li surplus, c’ èst po lès mwêjes qu’ on pôreut trover en trimant ou en glaçant.

Avou on moule sins grand façon, on bon mouleû pout ariver à fé di 7 à 8 grosses su s’ djoûrnéye : po lès pupes pus malaujîyes, avou l’ tièsse ôrnéye ou on pèrsonâje, c’ è-st-à pwin.ne s’ il ariverè à ‘nnè fé d’ 3 à 4 grosses.

Èt tot ça po gangnî autoû d’ deûs francs èt d’méy, en travayant dès onze èt doze eûres par djoû.

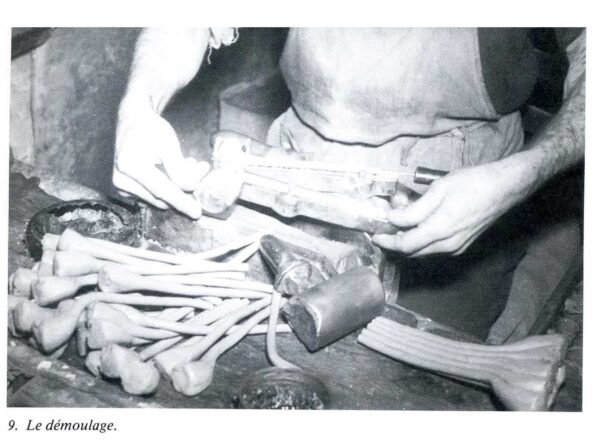

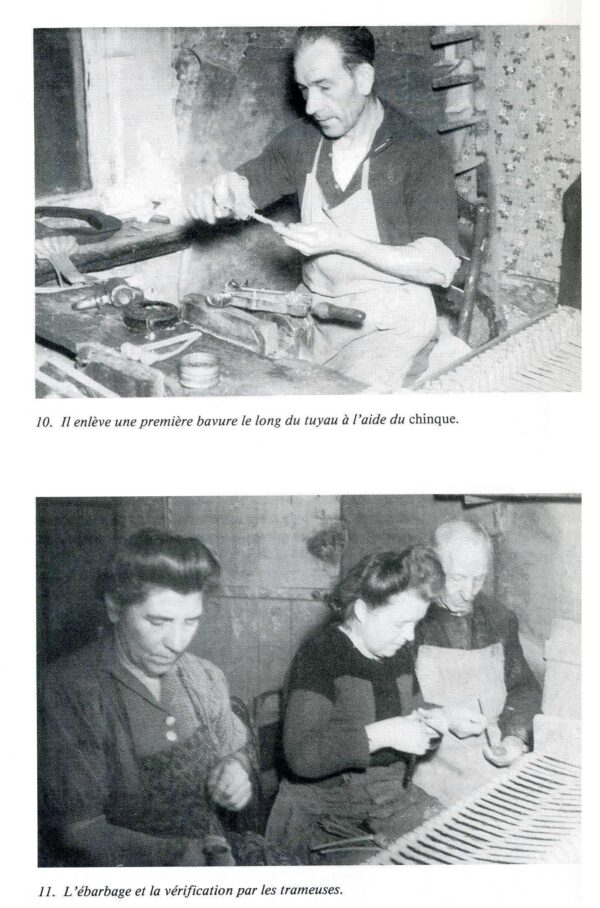

7 Li trimeûse

Quand lès pupes sont-st-à mitan souwéyes, one novèle ovrêre vint qwère lès batchs. C’ èst l’ trimeûse: c’ èst lèy qui va fé li prumère twèlète dè l’ pupe.

En-z-intrant dins l’ tièsse dè moule, li chtoupe a fêt brotchî l’ tère tot-autoû. Li trimeûse fout ç’ baveure-là djus d’ on côp d’ coutia. C’ èst ç’ qui s’ loume « côper l’ bonèt ». Èle rinètîye totes lès costeures avou one ostèye qu’ on loume li « chmoute ». C’ èst 1′ min.me jenre qui l’ chinke à paurt qui 1′ fi d’ ârca èst pus fwârt èt qu’ li d’méy rond èst fêt à l’ grocheû dè l’ tièsse d’ one pupe. Li trimeûse arondit adon come i faut li fornia en-z-î fiant toûrner one pitite fôrme di bwès qui fêt en min.me timps li bwârd plat ou bin arondi come i 1′ faut po l’ jenre di pupe. On loume ça « passer 1′ boton ». Divant dè l’ fé, l’ ovrêre dwèt trimper l’ bwârd dè fornia è l’ ôle, mins nos vîyès puperèsses avin.n pus vite fêt : èles li mouyin.n avou leû linwe !

Po r’nètî lès pupes qu’ ont dès-ôrnèmints, on portrêt, dès fleûrâjes, li trimeûse a one ôte ostèye qu’ on loume « li godron ».

O-z-a longtimps tchaufé lès fors avou dès grossès bwaches ; pus taurd, on-z-a c’mincî à s’ sièrvu d’ on craus tchèrbon qui brûle en d’nant dès longuès blames.